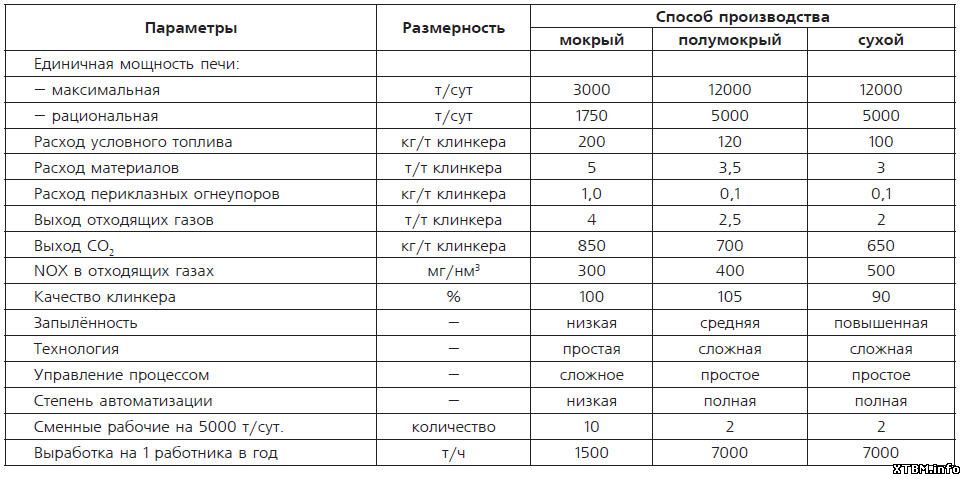

В России около 80% цемента производится по высокоэнергозатратному мокрому способу, когда наодну тонну клинкера расходуется более 200 кг условного топлива (кут – кг условного топлива, теплота сгорания которого равна 7000 ккал или 29,3 МДж.) по сравнению с 100 кут/т, достигнутого в мировой практике. В связи с этим, цель данного сообщения заключается в обсуждении ва-риантов перевооружения цементной промышленности России, направленных на экономию топливно-энергетических ресурсов, повышение единичной мощности агрегата и автоматизацию производства.В современной мировой практике рас-пространены технологические схемы,приведенные на рис. 1 (варианты I…IV). Рассмотрим преимущества и недостаткикаждого варианта на основании анализатеплотехнических показателей различныхтепловых систем (табл. 1, 2). условного топлива (кут – кг условного топлива, теплота сгорания которого равна 7000 ккал или 29,3 МДж.) по сравнению с 100 кут/т, достигнутого в мировой практике. В связи с этим, цель данного сообщения заключается в обсуждении ва-риантов перевооружения цементной промышленности России, направленных на экономию топливно-энергетических ресурсов, повышение единичной мощности агрегата и автоматизацию производства.В современной мировой практике рас-пространены технологические схемы,приведенные на рис. 1 (варианты I…IV). Рассмотрим преимущества и недостаткикаждого варианта на основании анализатеплотехнических показателей различныхтепловых систем (табл. 1, 2).

Мокрый способ производства

В настоящее время мокрый способ реализован в двух вариантах: 1) с длинными вращающимися печами ицепными теплообменниками; 2) с короткими вращающимися печами имолотковой мельницей-сушилкой (дробилкой-сушилкой - В зарубежной терминологии данный агрегат именуется мельницей, т. к. осуществляет тонкое измельчение материала. В отечественной практике принято называть его по конструктивному признаку – дробилкой. В данной статье рассматриваются не конструктивные, а технологические аспекты и, поэтому будет использован зарубежный термин «мельница».). Сравним показатели работы этих технологических схем.

2.1. Длинные вращающиеся печимокрого способа (вариант I)

Основное преимущество этого варианта заключается в простоте технологической схемы и некотором улучшении качестваклинкера и экологии. По всем остальнымпараметрам она явно неконкурентоспо-собна по сравнению с другими схемами (табл. 1).

Таблица 1. Достигнутые показатели различных способов производства цемента

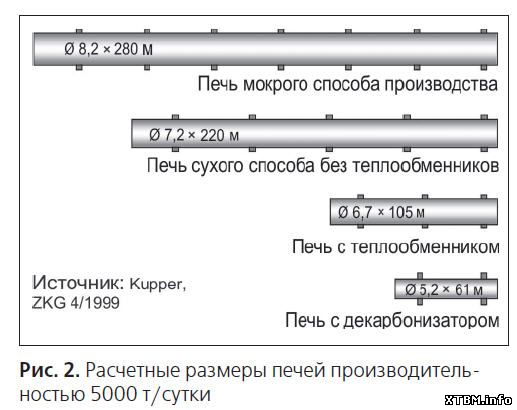

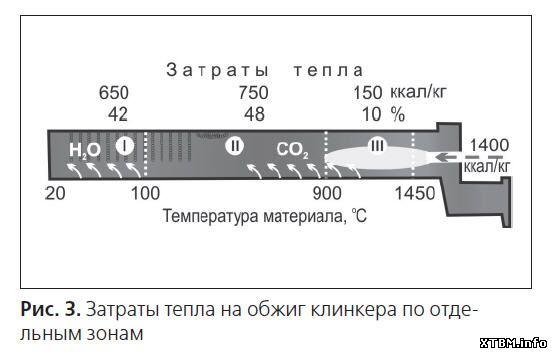

Основной недостаток – это высокий расход топлива и пониженная производительность печи. Как показано на рис. 2, для данного способа расчетные размеры печи производительностью 5 тыс.т/сутки выходят за разумные пределы, и поэтому рациональная мощность составляет только 1750 т/сутки, т. е. в 3…4 раз ниже, чем для остальных способов. Естественно, это приводит к низкойвыработке цемента на одного рабочего, которая ориентировочно в 5 раз ниже, чем для других вариантов. Расход огнеупоров по зоне спеканиявыше в 10 раз. В связи с Киотским соглашением важное значение имеет также повышенный выброс СО2 в атмосферу. Помимо этих недостатков следует ещеособо подчеркнуть несовершенство теплотехнического характера, связанное с тем,что в наименее теплопотребляемую зонуспекания подается все топливо (рис. 3). Так, затраты тепла в подготовительных зонах I и II равны 90%, тогда как в зоне горения топлива – всего 10%. Этот теплотехнический «парадокс» приводит к следующим серь-езным технологическим затруднениям: расчетные размеры печи производительностью 5 тыс.т/сутки выходят за разумные пределы, и поэтому рациональная мощность составляет только 1750 т/сутки, т. е. в 3…4 раз ниже, чем для остальных способов. Естественно, это приводит к низкойвыработке цемента на одного рабочего, которая ориентировочно в 5 раз ниже, чем для других вариантов. Расход огнеупоров по зоне спеканиявыше в 10 раз. В связи с Киотским соглашением важное значение имеет также повышенный выброс СО2 в атмосферу. Помимо этих недостатков следует ещеособо подчеркнуть несовершенство теплотехнического характера, связанное с тем,что в наименее теплопотребляемую зонуспекания подается все топливо (рис. 3). Так, затраты тепла в подготовительных зонах I и II равны 90%, тогда как в зоне горения топлива – всего 10%. Этот теплотехнический «парадокс» приводит к следующим серь-езным технологическим затруднениям: 1) пониженной стойкости футеровки взоне спекания; 2) сложности управления печью; 3) отсутствию надежной системы ав-томатизации.

В этом случае у машиниста возникает сложная задача по управлению вращающейся печью. Он обязан перераспределять тепло по длине печи в зависимости от потребности в каждой зоне косвеннымиспособами, так как не имеет возможности подать требуемое количество топлива напрямую в соответствующую зону и вынужден все топливо направлять в высоко энергопотребляемые участки печичерез наименее теплопотребляемую зону спекания. Принципиальные объективные теплотехническиезатруднения являются основной причиной того, что так и не удалось создать надежную систему автоматизации длинных вращающихся печей мокрого способа. Таким образом, можно сделать обоснованный вывод, что цементные предприятия России, работающие в основном по мокрому способу с длинными вращающимися печами, следует реконструировать.

2.2. Короткие вращающиеся печи с декарбонизатором и мельницей-сушилкой(варианты II.а и IV.а)

Другим вариантом мокрого способа является применение современных технологических разра-боток с запечными декарбонизаторами, когда вся вода из шлама испаряется отходящими газами изпечной системы. Такая схема, реализо-ванная на заводе Рагби в Англии, име-ет определенные преимущества перед«классической» технологией. В этом случае основное количество топлива, минуявращающуюся печь, подается в наиболее теплонапряженную зону декарбонизации и, следовательно, в значительнойстепени снижается тепловая нагрузка назону спекания, и положительно разрешаются три вышеуказанных недостаткатрадиционной схемы. Однако по данной технологии не снижается расход теплана испарение воды, и незначительная экономия тепла достигается вследствиеуменьшения теплопотерь с отходящими газами в окружающую среду (табл. 2). В случае использования избыточного воздуха из холодильника на сушку шлама экономия тепла происходит и при охлаж-дении клинкера.

Таблица 2. Тепловой баланс печных систем, ккал/кг клинкера

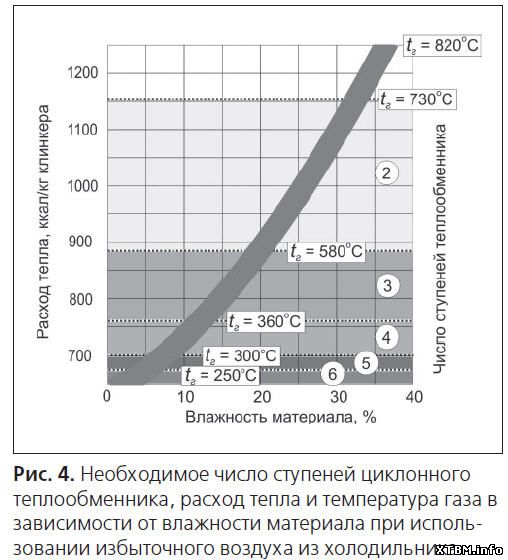

Как показывают теплотехнические расчеты, с переводом на данный способ можно снизить удельный расход тепла только на 10…15%, а при применении схемы с двумя ступенями циклонных теплообменников теплом отходящих газов и избыточного воздуха из холодильника можно высушить шлам с влажностью до 34% (рис. 4).  При более высокой влажности необходим дополнительныйсушильный агент. Данный вариант II.a реконструкции традиционного мокрого способа является малоперспективным. Вариант IV.a, при котором необходимое количество теплоносителя для сушки шлама подаетсянапрямую из топки в мельницу-сушилку, целесообразно использовать как промежуточный этап споследующим переходом на сухой способ. В этом случае печную систему следует реализовать с 5…6 ступенями циклонных теплообменников, а затем на втором этапе провести реконструкцию сырьевого отделения с мокрого на сухой способ. При этом на первом этапе потребуется меньше капвложе-ний и времени на реконструкцию.Следовательно, учитывая, что при мокром способе около 40% тепла тратится на испарение воды, тодля значительного снижения расхода топлива необходимо снизить влажность обжигаемого материала. При более высокой влажности необходим дополнительныйсушильный агент. Данный вариант II.a реконструкции традиционного мокрого способа является малоперспективным. Вариант IV.a, при котором необходимое количество теплоносителя для сушки шлама подаетсянапрямую из топки в мельницу-сушилку, целесообразно использовать как промежуточный этап споследующим переходом на сухой способ. В этом случае печную систему следует реализовать с 5…6 ступенями циклонных теплообменников, а затем на втором этапе провести реконструкцию сырьевого отделения с мокрого на сухой способ. При этом на первом этапе потребуется меньше капвложе-ний и времени на реконструкцию.Следовательно, учитывая, что при мокром способе около 40% тепла тратится на испарение воды, тодля значительного снижения расхода топлива необходимо снизить влажность обжигаемого материала.

3. Полумокрый и сухой способыпроизводства без дополнительногосушильного агента

3.1. Полумокрый способ (вариант II.b)

Одним из направлений снижения влажности шлама является обезвоживание егона фильтр-прессах, когда механическимспособом можно снизить влажность с 40 до 18%, при этом количество испаряемой воды уменьшится в 3 раза, с 1,03 до 0,34 т/т клинкера. В этом случае расходтепла на испарение воды и с отходящими газами уменьшится с 800 до 320 ккал/кгклинкера, а удельный расход тепла – с 1400 до 825 ккал/кг (табл. 2). Естественно, притаком переводе завода на полумокрый способ существенно сокращаются капитальныевложения по сравнению с сухим, так какреконструкции подлежит только цех обжига, и потребуется строительство отделенияфильтр-прессов. Следует иметь в виду,что помимо экономии топлива при такойреконструкции увеличивается единичнаямощность печи, повышается стойкость футеровки и качество клинкера, значительно упрощается процесс управления печью, и решаются задачиполной автоматизации процесса обжига. Последнее обусловлено тем, что в данном случае в самую теп-лонапряженную зону декарбонизации напрямую подается требуемое количество топлива и, таким образом, при поддержании постоянной температуры в нем, обеспечивается стабильная подготовка матери-ала до вращающейся печи, что предопределяет и неизменность количества подаваемого в нее топлива. Вследствие этого работа оператора сводится только к решению элементарной задачи – поддержанию заданной температуры в декарбонизаторе. Такая система управления легко поддается автоматизации. Учитывая, что влажность кека обычно находится в пределах 18…22%, то для его сушки достаточнотепла отходящих газов после третьей ступени циклонных теплообменников. При переводе печей мок-рого способа на полумокрый можно получить экономию приблизительно 70…80 кут/т клинкера, т. е.35…40% (рис. 4).

3.2. Сухой способ при использовании мягкого сырья высокой влажности (вариант II.c)

Если используется легко измельчаемое сырье высокой влажности, то может быть применена такаяже технологическая схема получения клинкера, только без выделенного сырьевого цеха и отделения

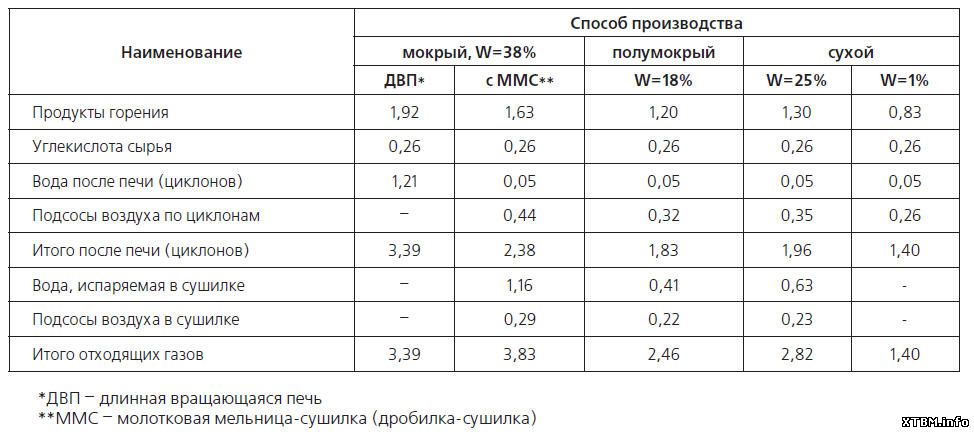

Таблица 3. Газовые потоки по печной системе, нм3/кг клинкера

фильтр-прессов, как это реализовано фирмой FLSmidth на заводе Chelm в Польше. В этом случаесырьевые компоненты с усреднительного склада поступают непосредственно в мельницу-сушилку. Для обеспечения при этом требуемого качества сырьевой смеси следует проводить непрерыв-ный контроль химического состава и влажности с использованием современного поточного нейтронного анализатора, а также регулировать соотношение компонентов на складе высокоточнымимассовыми дозаторами. Для регулирования заданной тонкости помола после мельницы-сушилкиустанавливается сепаратор. Количество ступеней циклонного теплообменника определяется в зави-симости от влажности сырьевой смеси (рис. 4) с тем, чтобы тепла отходящих газов было достаточнодля ее сушки. Теплотехнические расчеты показывают, что при влажности сырья в пределах 22…34% требуются две ступени. Так как при использовании мелового карбонатного компонента влажностьсырьевой смеси обычно находится в пределах 22…28%. то расход топлива по данной технологииможет составить ориентировочно 900…1050 ккал/кг или 130…150 кут/т клинкера.

3.3. Сухой способ при использовании твердого сырья пониженной влажности(вариант III)

Данная традиционная схема имеет наибольшее распространение, когда по «классической» технологии осуществляется подготовка сырьевой смеси путем усреднения компонентов на складе, помола и сушки в вертикальной валковой мельнице и корректировки в силосах. Обжиг готовойсырьевой смеси осуществляется в короткой вращающейся печи с многоступенчатым циклоннымтеплообменником и декарбонизатором. Число ступеней определяется влажностью сырья и нахо-дится в пределах 4…6 (рис. 4). Согласно теплотехническим расчетам, при использовании в качествесушильного агента отходящих газов после циклонов и избыточного воздуха из холодильника, сум-марным теплоносителем можно высушить сырье с влажностью 13…5%. При этом удельный расходусловного топлива на тонну клинкера составит: при четырех ступенях – 110 кг, при пяти – 100 кг, пришести – 90 кг, а температура отходящих газов – 360, 300 и 250оС соответственно.

4. Полумокрый и сухой способыпроизводства с дополнительнымсушильным агентом(варианты IV.b и IV.с)

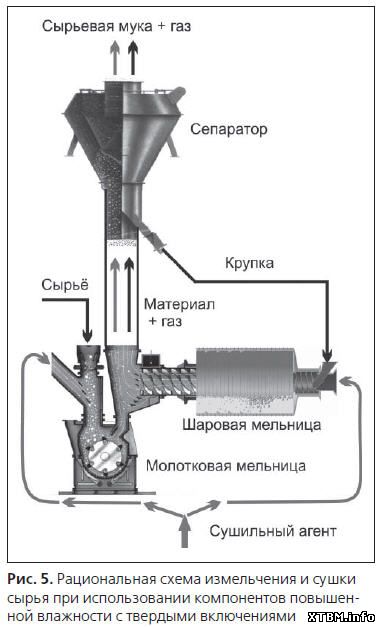

Данная технологическая схема имеетряд преимуществ перед остальными, кото-рые заключаются в следующем. 1. В случае, когда сушильный агент пода-ется в сушилку, минуя печь и циклоны, можно стабилизировать влажность сырья на входе в печную систему, например, на уровне 1±0,5%, и таким образом применять однотипную схему с постоянным числом ступеней теплообменника независимо от влажности сырья. 2. В данном случае в процессе применения декарбонизаторов реализуется важный дополнительный технологическийпринцип, заключающийся в том, что,как уже отмечалось раньше, при высокой влажности сырья значительное количество тепла тратится на испарениеводы. Во всех предыдущих схемах необходимый сушильный агент поступализ декарбонизатора через все циклоны.По данный схеме сушильный агент на-прямую подается в сушильный агрегат, и, следовательно, разгружаются циклоны от избыточного газового потока. Так, при влажности сырья 18% объем избыточно просасываемого через циклоныгаза ΔVг составит 0,43 нм3/кг клинкераили 23%, а при влажности 25% – ΔVг – 0,56 нм3/кг или 29% (табл. 3). Учитывая, что работа циклонных теплообмен-ников определяется их газодинамикой, то, если исключить этот газовый поток изсистемы, на такую же величину можноуменьшить сечение газоходов и циклоновили увеличить производительность печи. 3. Вследствие того, что по данной схеметопливо распределяется в три зоны, то вкаждой зоне легко поддерживать заданные параметры путем изменения расходатоплива и, следовательно, автоматизировать процессы сушки и обжига клинкера. 4. По данной схеме для получения сушильного агента целесообразно использовать газотурбинную установку с генера-тором для выработки электроэнергии. Приотносительно высокой влажности сырьяможно получить электроэнергию, достаточную для покрытия собственных нужд цементного завода. В этом случае полностью утилизируется тепло отходящих газов из турбины. На основании опыта работы Белорусского завода, установлено, что стоимость одного кВт•ч снижается в 1,5 раза. Если в легко размалываемом сырье присутствуют твердые включения, то в качестве помольно-сушильного агрегата це-лесообразно применять «тандем-схему»,

состоящую из молотковой мельницы-сушилки и шаровой мельницы для домола крупки, разработанную и внедренную фирмой KHD Humboldt Wedag GmbH в Стерлитамаке (рис. 5).

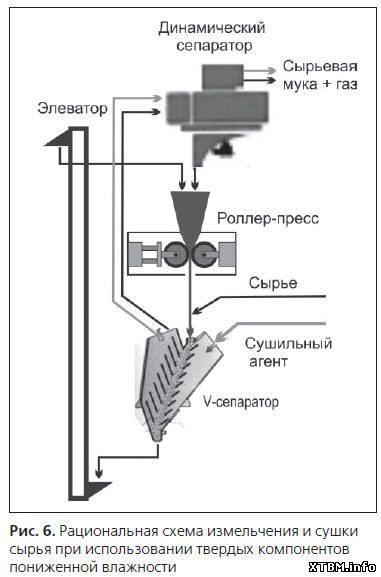

Для измельчения и сушки твердых сырьевых компонентов несомненный интерес представляютпоследние разработки этой же фирмы на основе новой модификации пресс-валкового измельчителя (роллер-пресса) с высоко износоустойчивой поверхностью, статического-V и динамическогосепараторов (рис. 6).

Для измельчения и сушки твердых сырьевых компонентов несомненный интерес представляютпоследние разработки этой же фирмы на основе новой модификации пресс-валкового измельчителя (роллер-пресса) с высоко износоустойчивой поверхностью, статического-V и динамическогосепараторов (рис. 6).

5. Заключение

1. На основании проведенного анализа различных тепловых систем можно сделать заключение оцелесообразности реконструкции цементных заводов мокрого способа с переводом их на полу-мокрый или сухой способы в зависимости от природных свойств сырья. Во всех случаях предпочтение следует отдать варианту IV, когда сушильный агент напрямую, минуя циклоны, подается всушилку. Это позволит полностью стандартизировать оборудование печной системы, не приспосабливая ее к влажности сырья, и, следовательно, уменьшить затраты на проектные и конструк-торские работы, а также на изготовление оборудования. 2. При высокой естественной влажности сырьевых компонентов предпочтение следует отдать по-лумокрому способу, который помимо реконструкции печи потребует строительства отделенияфильтр-прессов. При использовании мягкого легко измельчаемого сырья целесообразно при-менять вариант IV.b – прямой подачи сырьевых компонентов в мельницу-сушилку. В этом случаеотпадает необходимость строительства отделения фильтр-прессов. 3. Вариант IV.b может быть применен и для твердого сырья, но тогда в дополнение к молотковой мельнице-сушилке следует установить сепаратор и шаровую мельницу (тандем-схему) для вы-деления и домола крупки. Представляет определенный интерес схема по измельчению и сушкетвердого сырья с использованием пресс-валкового измельчителя (роллер-пресса), статического-V и динамического сепараторов. 4. При ограниченности средств реконструкцию можно проводить в несколько этапов. Например,на первом этапе реализовать мокрый способ по варианту IV.a, произведя только реконструкциюпечи с сушкой шлама в молотковой мельнице с использованием индивидуальной топки, а затемперейти на сухой или полумокрый способы, проведя реконструкцию сырьевого отделения. Классен Виктор Корнеевич Д. т. н., профессор БГТУ им. В. Г. Шухова

|