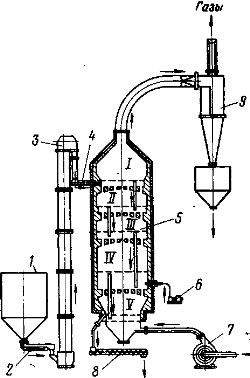

Шахтні пересипні печі Пристрій і робота шахтних пересипних печей У шахтних пересипних печах проводиться основна  кількість винищити. При цьому застосовуються самі різні конструкції пічних агрегатів. Печі конструкції «Ізвеста» мають встановлену на фундаменті шахту у формі двох усічених конусів, сполучених великими підставами. У верхньому конусі, що займає 2/3 загальної висоти, розташовані зони випалення і зона підігріву, в нижньому конусі — зона охолоджування печі. Футерування шахти виконане фасонною шамотною цеглиною завтовшки 280 мм. Наступний шар 4 викладений червоною цеглиною. Багато печей забезпечено кожухом з листової сталі завтовшки 3—5 мм. Зазор між кожухом і обмурівкою засипають шлаком, меленим шамотним або сухим піском. У верхній частині печі шахта перекрита ступінчастим зведенням з фасонної цеглини. Для спостереження за процесом випалення по висоті шахти передбачені люки-гляделки з щільними чавунними кришками. Зона випалення і підігріву забезпечена трьома рядами гляделок по чотири в кожному ряду. У цегляній кладці під куполом влаштований кільцевий канал для відведення пічних газів. Канал роздільний на дві гілки і сполучається з шахтою чотирма проходами. Канал забезпечений двома люками, службовцями для його очищення. Верхня підстава цегляної кладки накривається колошниковою рамою, службовці підставою для завантажувального пристрою. Завантажувальний пристрій є нерухомою приймальною воронкою з прямим конусом-розсікачем. кількість винищити. При цьому застосовуються самі різні конструкції пічних агрегатів. Печі конструкції «Ізвеста» мають встановлену на фундаменті шахту у формі двох усічених конусів, сполучених великими підставами. У верхньому конусі, що займає 2/3 загальної висоти, розташовані зони випалення і зона підігріву, в нижньому конусі — зона охолоджування печі. Футерування шахти виконане фасонною шамотною цеглиною завтовшки 280 мм. Наступний шар 4 викладений червоною цеглиною. Багато печей забезпечено кожухом з листової сталі завтовшки 3—5 мм. Зазор між кожухом і обмурівкою засипають шлаком, меленим шамотним або сухим піском. У верхній частині печі шахта перекрита ступінчастим зведенням з фасонної цеглини. Для спостереження за процесом випалення по висоті шахти передбачені люки-гляделки з щільними чавунними кришками. Зона випалення і підігріву забезпечена трьома рядами гляделок по чотири в кожному ряду. У цегляній кладці під куполом влаштований кільцевий канал для відведення пічних газів. Канал роздільний на дві гілки і сполучається з шахтою чотирма проходами. Канал забезпечений двома люками, службовцями для його очищення. Верхня підстава цегляної кладки накривається колошниковою рамою, службовці підставою для завантажувального пристрою. Завантажувальний пристрій є нерухомою приймальною воронкою з прямим конусом-розсікачем. Як вивантажувальний механізм застосовано чотири рухомі каретки, встановлені в чотирьох діаметрально розташованих очелках. У фундаменті передбачений тунель для установки пластинчастого транспортера. Вапняк і паливо завантажують в пекти за допомогою скипового підйомника з ковшом ємкістю 0,5 міліграм. Печі працюють під розрідженням, створюваним вентилятором. Конструктивні розміри шахти Печі конструкції «Ізвеста», розроблені на проектну продуктивність 15; 20; 25; 30; 35; 40 т винищити в добу, мають корисний об'єм шахти відповідно 25; 33; 42; 50; 58; 67 м3, що забезпечує для всіх модифікацій одне і те ж знімання винищити з одиниці корисного об'єму, рівний 0,6 т(м3 в добу. Внутрішній діаметр в розпаренні шахти рівний відповідно 2240; 2460; 2650; 2740; 2880; 2930 мм при робочій висоті шахти 8960; 9840; 10600; 10 960; 11 520; 11 720 мм. Раціонально вибрані конструктивні розміри шахти дозволяють отримати проектну продуктивність печей при випуску винищити хорошої якості. Більшість печей конструкцій «Ізвеста» в даний час реконструйована. На них змонтовані досконаліші завантажувальні пристрої, штангові вимірники рівня матеріалу в шахті, пристрої дозувань для завантаження шихти в скип. Ці заходи дозволили полегшити умови обслуговування печей, понизити питому витрату палива на випалення і підвищити їх продуктивність. Печі конструкції Іссерліса мають циліндрову по всій висоті шахту, забезпечені скиповым підйомником і завантажувальним пристроєм, що складається з нерухомої воронки з конусом-розсікачем. Вапно вивантажується за допомогою турнікетного механізму автоматично. Печі працюють під тиском, створюваним вентилятором високого тиску. Повітря поступає в нижню частину зони охолоджування через металевий гребінь. Пічні гази віддаляються з шахти за допомогою вентилятора або димаря. Шахта печі має футерування таку ж, як в печах конструкції «Трубострой». Пересипні печі системи Іссерліса мають добову продуктивність 20, 25 і 50 г винищити, об'єм робочої частини шахти відповідно 43, 50 і ПО мъ при внутрішньому діаметрі 2350, 2500 і 3000 мм. Зони підігріву і випалення Печі конструкції Росстром проект продуктивністю від 5 до 200 т винищити в добу працюють на заводах силікатної цеглини і залізобетонних виробів, на вапняних підприємствах, в хімічній і металургійній галузях народного господарства. Шахта печей цього типу виконана у вигляді двох усічених конусів, складених великими підставами. Діаметр шахти в розпаренні, залежно від продуктивності печі, змінюється від 1,4 до 3,5 м при робочій висоті шахти від 8 до 13 м. Шахтна пересипна пекти Росстромпроєкт продуктивністю 100 т/сут є шахтою круглого перетину, викладеною зсередини шаром футерування 3 з багатошамотної клинової цеглини мазкі Д-6 розміром 345 X X150/125X75. Верхня частина шахти, що включає зони підігріву і випалення, є усіченим конусом, що розширюється донизу. Внутрішній діаметр нижньої підстави конуса 3,5 м, верхнього — 3 м. Робоча висота шахти 12 м. У нижній частині кругле поступово переходить в квадратне з розмірами -•ЬХ2,6 м на рівні верхньої кромки отворів вивантажувального механізму (розріз В—В). Зовні кладка поміщена в суцільний металевий кожух з листової сталі завтовшки 8 мм. Зазор між кожухом і шамотною кладкою засипаний трепелом, товщина засипки — 50 мм. Футерування зони підігріву спирається на два опорні кільця, прикріплені до внутрішньої сторони кожуха. Це дозволяє міняти футерування зони випалення при ремонті печі, не порушуючи футерування зони підігріву, термін служби якої зазвичай значно більше.У зоні випалення шахта забезпечена двома рядами контрольних отворів — гладелок. У нижній частині зони випалення і в зоні охолоджування передбачені люки (лази), необхідні в період підготовки печі до розжигу. У зоні підігріву шахта має чотири отвори 4 для установки покажчиків нижнего і верхнього рівня шихти. Газоподібні продукти відводять з печі через патрубок Шахта печі спирається на залізобетонну плиту з конолями, які служать для установки приводу вивантажувального механізму і викачала його для ревізії і ремонту. Сировина і паливо завантажують в пекти за допомогою скипового підйомника і двохклапанного завантажувального пристрою. Завантажувальний пристрій складається з поворотної чаші, змонтованої на перекритті шахти, двох конусних затворів і відбійної обичайки. Витрата умовного палива З печей продуктивністю 50 і 100 т/сут гази відсисаються з двох сторін шахти через патрубки 6, з печі продуктивністю 200 т/сут — через металевий короб, що сполучається з шахтою нижней своєю частиною. Короб знаходиться постійно під шаром вапняку, що значно знижує підсос холодного повітря в пекти через завантажувальний пристрій. На всіх печах передбачено очищення газів, що відходять, від пилу за допомогою циклонів НІЇОГАЗ типу ЦН-15. На печі продуктивністю 50 т/сут встановлено чотири циклони діаметром 400 мм, на печі 100 т/сут — 6 циклонів діаметром 550 мм і на печі 200 т/сут — 6 циклонів діаметром 600 мм. Для відсмоктування пічних газів використані дымососы Д-10 (для печей 50 і 100 т/сут) і Д-12 (для двухсоттонной печі). Вапно вивантажується вивантажувальними гратами із зворотно-поступальним рухом. Привід грат — гідравлічний. Герметизація нижньої частини печей продуктивністю 50 і 100 т/сут здійснюється барабанним затвором, у двухсоттонной печі — за допомогою трьохшлюзового затвора. Повітря під грати нагнітається дутьевым вентилятором ВВД-8У (для печей 50 і 100 т/сут) і ВВД-10 (для печі 200 т/сут). Футерування шахти Футерування шахти викладене з огнеупора Д-6 і має товщину 575 мм, шар теплоізоляції виконаний з шамотної крихти і азбесту, має товщину 133 мм. Кладка печі поміщена в сталевий кожух завтовшки 12 мм. Вивантажувальний механізм печі — що обертається під (улита). Для плавної зміни числа оборотів улиты застосовується електродвигун з фазовим ротором і реостатом в силовій мережі. Пекти працює під тиском. Герметизація нижньої частини печі здійснюється двома встановленими послідовно барабанними затворами. Завантажувальний пристрій печі складається з скипового підйомника, приймальної воронки і двохклапанного затвора, що складається у свою чергу з верхнього замочного і нижнього розподільного конусів. Розподільним органом є спіралеподібний конус з відбійником. Нормальна робота печі значною мірою визначається ефективністю роботи завантажувального пристрою і його конструкції. Розширення шахти в зоні підігріву приводить до того, що шихта поступає в периферійну частину перетину шахти в зоні випалення збіднена паливом на 10—20% в порівнянні з центральною частиною. При відношенні діаметрів конуса і шахти, рівному 0,55, досягається вирівнювання змісту палива по поперечному перетину шахти. Пекти розрахована на робочий режим з площинним зніманням 10 т винищити в добу на квадратний метр поперечного перетину шахти в зоні випалення. Об'ємне знімання винищити при цьому складає 0,57 т/м3 • сут. Розрахункова витрата умовного палива рівна 127 кг на тонну винищити. При експлуатації печі з використанням для випалення високоякісних вапняків вузького фракційного складу з'їм винищити активністю 75—80% склав 7,6 т/м2- сут, що відповідає продуктивності 228 т/сут. Час охолоджування печі Час охолоджування печі складає зазвичай 2—3 діб в літній час і 3—4 діб в зимове. Різке охолоджування печі із-за можливості пошкодження футерування не допускається, у зв'язку з чим в період охолоджування не можна продувати пекти вентилятором або дымососом. При сушці печі необхідно стежити, щоб біля люків і гляделок не було людей. Обжігальщик при спостереженні за процесом сушки через гляделки користується захисними окулярами; дверці, оглядові вікна і люки відкриває в рукавицях; при огляді завантажувального механізму користується протигазом. Перед пуском печі ретельно оглядають і випробовують устаткування всієї технологічної лінії від складу сировини і палива до складу винищити. Перевіряють стан дымососа і вентилятора печі, її завантажувальних і вивантажувальних механізмів; оглядають електроапаратуру і контрольно-вимірювальні прилади; перевіряють наявність запасу сировини і палива, а також необхідних для розжига печі матеріалів. Переконуються в наявності на робочих місцях протипожежних засобів, аптечки і засобів індивідуального захисту обслуговуючого персоналу. На кожному робочому місці в рамці під склом вивішують інструкцію по безпечних методах роботи на даному агрегаті, машині або механізмі. Підготовка шахтної пересипної печі до розжигу починається із заповнення зони охолоджування печі комовой вапном (щоб не пошкодити вивантажувальний і герметизуючий механізми), а потім дровами. Перед цим закладають дошками вивантажувальні вікна, закривають люки і видаляють людей від вікон і люків. Далі поверх шматків винищити викладають 5—10 м3 сухих полін розміром близько 1 м, розташовуючи їх в клітку. У середину дерев'яної кладки закладають виготовлений з дрантя гніт. Кінець гніту виводять назовні через гляделку. Поліна дрів укладає робочий, що знаходиться в шахті печі. Він працює під спостереженням одного робочого, що знаходиться біля допоміжного завантажувального вікна. Дрова завантажують в пекти невеликими порціями (15—20 полін). Укладені в шахту дрова просочують рідким пальним (гасом, нафтою, мазутом). Для цього пальне подають у відрах через допоміжний завантажувальний люк і рівномірно виливають по всій поверхні завантажених дрів з тим, щоб всі поліна і гніт просочилися горючим. Просочення дрів пальним у міру викладення їх в шахті недопустима, оскільки при цьому утворюються отруйні вибухонебезпечні пари і працювати в шахті стає небезпечно. Після просочення дрів пальним закладають всі допоміжні люки в шахті і приступають до завантаження печі вапняком і твердим паливом до рівня, відповідного 2/3 робочого об'єму. Заздалегідь встановлюють необхідне дозування вапняку і твердого палива.

|