История ВУТ в России

Хронология развития работ по ВУТ в СССР и РФ

Хронологическая справка о развитии работ по водоугольным суспензиям в СССР в период с 1959 до середины 1990-х, подготовленную на основании материалов Делягина Г.Н. (смотрите также статью Белово-Новосибирск.) 1959г. - начало работ по созданию и энергетическому использованию водоугольных суспензий Работы начаты по просьбе Госплана СССР, в связи с необходимостью утилизации угольных шламов на углеобогатительных фабриках, накопившихся к тому времени в очень больших объемах.Эти работы были установлены Постановлением Совета Министров СССР N 588 от 1 июня 1959 г., Распоряжением Президиума Академии Наук СССР N 3-931 от 20 июня 1959г. и Распоряжением Президиума Академии Наук СССР N 3-1513 от 29 сентября 1959г., в котором решение этой проблемы поручалось институту горючих ископаемых АН СССР. 1961г. сентябрь-октябрь Доклад к.т.н. Г.Н.Делягина "О первых результатах теоретических, лабораторных и стендовых работ по приготовлению и сжиганию водоугольных суспензий из каменных углей и шламов " на расширенном заседании Президиума Отделения технических наук АН СССР и привлечением специалистов угольной, химической и энергетической отраслей промышленности ведущих институтов страны. 1960г.- Подача заявки на изобретение, положительное решение и запрет Госкомизобретений СССР на открытую публикацию материалов по водоугольным суспензиям. 1962г. - После многочисленных протестов авторов изобретения Госкомизобретений СССР был снят запрет на открытые публикации, выдано новое авторское свидетельство, с очень невразумительным названием - "Сжигание обводненных углей и антрацитов" 1962г. - Первая публикация о работах в СССР по проблеме использования обводненных углей в виде водоугольных суспензий, включая их гидротранспорт на большие расстояния. 1962-1963г. - Создание (проектирование, строительство и пуск) двух первых опытно-промышленных установок по приготовлению, гидротранспорту и сжиганию водоугольных суспензий:на шахте Лутугинская-Северная с паровым котлом ДКВР-6.5/13 паропроизводительностью 6.5т/ч и производительностью по водоугольной суспензии 1.5т/ч (9000 т/г),в г.Анжеро-Судженске с двумя паровыми котами ЛМЗ, паропоизводительностью 25 и 40 т/ч с гидротранспортом суспензии на расстояние 1.2 км и производительностью по водоугольной суспензии 9т/ч (54 000 т/год) с перспективой увеличения производительности до 25 т/ч. 1963г. - Постановление ГК КНИР СССР (бывш. ГКНТ) N 182 от 4 октября 1963 г. "Об ускорении НИР и опытных работ по разработке эффективных методов сжигания водоугольных суспензий". Это Постановление явилось результатом доклада по этой проблеме на коллегии этого комитета. 1962- 1963г.- Разработка методов и технологий приготовления и сжигания водоугольных суспензий из каменных углей с малым выходом летучих (марок ОС,СС,Т и др.) 1963- 1964г.- Президиум АН СССР создает комиссию под председательством член-корр. АН СССР Н.М.Караваева (ученый секретарь комиссии Г.Н. Делягин) для разработки мероприятий по интенсификации работ по водоугольным суспензиям, включая их гидротранспорт. 1964г.18.04 - Доклад этой комиссии в Совете по науке при Совете Министров СССР (председатель Совета академик Лаврентьев). Результат - Решение "О проблеме трубопроводного транспорта угля на большие расстояния и использования водоугольных суспензий", в котором поручение Госкомитетам СССР по энергетике, угольной промышленности, энергомашиностроению, координации НИР в короткие сроки завершить опытно-промышленные работы по проблеме и начать промышленное освоение разработанных технологий. 1963г.- Постановление Совета Министров СССР N 1210 от 07.12.633г. тема 1941 - Выполнить проект топливно-энергетического комплекса (На стадии Проектного заседания) "гидрошахта-гидротранспорт-ГРЭС" мощностью 1200-1600 МВт на водоугольных суспензиях с технико-экономическими сравнениями различных методов транспорта и сжигания обводненного топлива. Аналогичное Постановление ГК КНИР N300 от 26.12.64г. 1964г.- Специальное Постановление ГК КНИР СССР N101 от 2.06.64г. "О форсировании работ по магистральному гидротранспорту на большие расстояния и использованию водоугольных суспензий. 1965-1967г.- Создание и опробование на Магнитогорском металлургическом комбинате опытно-промышленной установки по приготовлению водоугольной суспензии из угольной пыли производительностью 40т/ч угля и сжигания такой суспензии в энергетическом котле паропроизводительностью 170 т/ч пара.Цель - отработка условий сжигания водоугольной суспензии в энергетическом котле с последующим использованием угольных шламов ММК для производства такой суспензии. Место сооружения установки ЦЭС Магнитогорского металлургического комбината. Установка по приготовлению суспензии сдана в эксплуатацию. Создана и опробована ротационная горелка для суспензии. Работы были прекращены на стадии запуска котла на водоугольной суспензии в связи с переводом ЦЭС ММК на природный газ. 1962-1968г.- Спроектирована, построена ,пущена в опытную эксплуатацию (1964г.) первая установка по производству и сжиганию в котле ДКВР-6.5/13 водоугольной суспензии производительностью 9 тыс.т в год топлива на шахте Лутугинская-Северная (Донбасс)В 1968 г. завершен весь запланированный цикл опытно-промышленных исследований на установке: разработаны и опробованы технологии приготовления и сжигания водоугольных суспензий из каменных углей марок Г и Т, а также антрацитов, исследованы условия работы оборудования, его надежности и долговечности при изменении влажности водоугольных суспензий от 43 до 60%, зольности исходного угля - от 8 до 30% , гранулометрического состава твердых частиц в суспензии (по остатку на сите 90мкм) от 8 до 35%.Во время испытаний только в период с 1964 по 1967 г. было переработано в суспензию и сожжено свыше 7000т угля различных марок.Работы приняты Минуглепромом УССР и его решением было начато строительство промышленной установки такого типа для утилизации угольных шламов. 1962- 1967г.- Спроектирована, построена, пущена в опытную эксплуатацию (с 1964г.) установка по производству, гидротранспорту и сжиганию водоугольной суспензии из шламов ОФ 9/15 в г.Анжеро-Судженске (Кузбасс). Производительность установки по углю 54 тыс.т в год. Суспензия подавалась трубопроводным транспортом на Анжерскую ЦЭС на расстояние 1200 м, где сжигалась в котлах паропроизводительностью 40 и 25 т/ч пара. С 1964 г. по 1967 г. на установке произведено и сожжено свыше 14 000 т топлива. На установке отработана технология классификации твердой фазы суспензии по крупности на дуговых ситах, сжигание суспензии в экранированных предтопках, а также сжигание суспензии над слоем горящего топлива.1965 - 1975г.-По заданиям промышленных предприятий в этот период Институтом горючих ископаемых (под руководством Г.Н.Делягина) были разработаны в результате исследований новые композиции и технологии приготовления и использования водоугольных суспензий для следующих объектов:

- Чертинская ЦОФ - использование угольных шламов - Красноярский цементный завод - замена угольной пыли в печах производства клинкер - Шахтерская ЦЭС (Сахалин) - повышение эффективности ис-пользования топлива - Красноармейский гидрорудник (Донбасс) - проект энергетического комплекса: Рудник-Кураховская ГРЭС с гидротранспортом водоугольной суспензии на расстояние 80 км. - Кураховская ГРЭС - перевод котла паропроизводительностью 230т/ч пара на водоугольную суспензию, создание новых высокопроизводительных горелочных устройств. - Кумертаусская брикетная фабрика - для утилизации уголь-ной мелочи-отходов брикетного производства (Южный Урал) Кальмиусская брикетная фабрика (Донбасс) - использование шламов.

1964 - 1966г Для отработки новых технологий приготовления и использования . водоугольных суспензий на опытной базе ИГИ (на Жилевской опытной обогатительной фабрике Московской обл.) создана крупная опытная установка, включающая паровой котел паропроизводительсностью 10 т/ч пара и циклоновую топку производительностью до 250 кг/ч топлива, на которой отрабатывались технологии сжигания грубодисперсных суспензий. - на котле Жилевской ОПОФ впервые отрабатывались технологии снижения выбросов оксидов серы с продуктами сгорания, путем ввода в суспензии известняка и доломита. 1969г.-Защищены первые кандидатские диссертации по водоугольным суспензиям, в основе которых результаты опытно-промышленных работ:И.А.Жаркова "Экспериментальное исследование методов получения высококонцентрированных водоугольных суспензий как топлива путем введения поверхносно-активных веществ".А.Г.Онищенко "Исследование горения и теплообмена при сжигании водоугольных суспензий в топке парового котла для промэнергетики". В 1971 г. Г.Н.Делягиным защищена докторская диссертация: "Сжигание водоугольных суспензий - метод использования обводненных твердых топлив".Всего по вопросам приготовления, транспорта и использования водоугольных суспензий в стране защищено 15 диссертаций.1967г.-Издан первый сборник результатов научных исследований по водоугольным суспензиям: "Сжигание высокообводненного топлива в виде водоугольных суспензий" под ред.Б.В.Канторовича и Г.Н.Делягина, 17 печ. листов, изд."Наука", в котором рассмотрены вопросы перспектив использования водоугольных суспензий в народном хозяйстве, приготовления, хранения и гидротранспорта суспензий, вопросы теории горения этого топлива и результаты опытно-промышленных исследований. В 1969г. было выпущено два сборника:"Горение дисперсных топливных систем"(под ред.Иванова В.М. и Г.Н. Делягина), изд."Наука" и "Новые методы сжигания топлива и вопросы теории горения" под ред.Б.В.Канторовича, значительная часть которых посвящена водоугольным суспензиям. Всего, в период до 1980г. было опубликовано в печати свыше 100 научных работ в этой области и несколько книг, в том числе: Г.Н.Днелягин "Опыт сжигания водоугольных суспензий в топках паровых котлов, изд. ЦНИИиТЭИуголь,1966г. 1967г.-Начало работ в ИГИ по созданию водоугольных суспензий из бурых углей. 1972 - Разработка технологии барогидротермической обработки угля с целью повышения его гидрофобности и доклад в Красноярске на втором Всесоюзном совещании по вопросу сжигания углей канско-ачинского бассейна в 1973г. "Проблема гидравлического транспорта угля Канско-Ачинского бассейна"(Г.Н.Делягин, В.В.Исаев, Н.Е.Офенгенден и др.), где впервые показана возможность и целесообразность производства высококонцентрированной водоугольной суспензии с влажностью не более 40% из бурых углей этого угольного бассейна. 1972-1980г.-Разработка в ИГИ технологий приготовления и сжигания стабильных водоугольных суспензий из бурых углей разных марок, выполнение заказов по хоздоговорам, в том числе и по хоздоговору с ВНИИПИтранспрогресс (1977г.),и Киргизским НИО энергетики (1977г.) и др. В это же время по заданию Минуглепрома СССР проведены исследования и выпущена научно-техническая документация, включая технологический регламент производства и исходные данные для ТЭО строительства энергетического комплекса "Гидрошахта Инская-Беловская ГРЭС" (1974-1978г.), в которых были даны обоснование и рекомендации по составу водоугольной суспензии из угля марок Г и Д ш/у "Инское", а также технология производства суспензии из этих углей. Документация была принята заказчиком. 1973-1985г.-начиная с 1973г. сотрудники Института горючих ископаемых практически постоянно контактировали с руководством отдела гидротранспорта ВНИИПИтранспрогресс, а затем и с руководством института ВНИИПИгидротрубопровод (Е.П.Олофинским,Б.С., Степиным, В.М.Резниковым, Б.Н.Белыхом и др.), поэтому они знали о работах, проводимых в ИГИ, и оценке этих работ Минуглепромом СССР, тем более, что часть работ проводилась в ИГИ, и оценке этих работ Минуглепромом СССР, тем более, что часть работ проводилась в ИГИ по их заказу. Производство и состав ВУТ

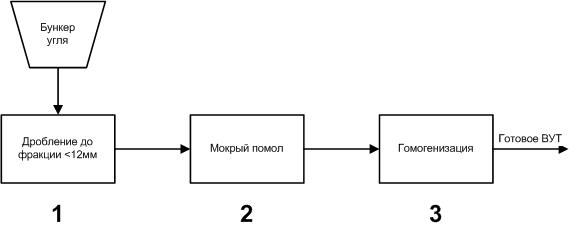

Водоугольное топливо представляет собой смесь (суспензию) из мелкоизмельчённого угля и воды. Приготовление ВУТ состоит из трёх основных этапов (стадий):

- Предварительное дробление. Обычно до фракции 10..12мм. - Мокрый помол. Обычно до фракции <100...150мкм - Гомогенизация.

Превая стадия (предварительное дробление) необходима для получения угольной крошки с фракцией 10..12 мм. Дробление осуществляется на стандартных дробилках (молотковых, щёковых и т.д.). Если в качестве сырья для приготовления ВУТ используется угольный шлам или уголь с фракциями штыб, семечко, то данная стадия исключается из общей линии приготовления ВУТ. Помол до финальной фракции (менее 100...150 мкм) осуществляется уже в присутствии воды в оборудованиимокрого помола (вторая стадия). Данный этап является ключевым при приготовлении ВУТ, поскольку определяет дальнейшие характеристики ВУТ (грансостав, вязкость, стабильность и т.д.). Кроме того, данный этап обычно является сымым энергозатратным. Самым популярным оборудованием мокрого помола до сегодняшнего дня были специально спроектированные вибромельницы различных модификаций, где помол угля осуществляется мелющими телами (шарами, стержнями) в присутствии воды. На сегодняшний день рынок выибромельниц для мокрого помола весьма ограничен единичными моделями. В РФ это в основном мельницы типа ВМ-200 и ВМ-400 производительностью по эталонному продукту до 2,5 т/ч (до 500 мкм), по ВУТ - не более 1,5 т/ч. Осоновным недостатком вибромельниц являются высокие энергозатраты на приготовление ВУТ, которые сосотавляют не менее 55 кВт*ч/т. Водоугольная суспензия, выходящая из оборудования мокрого помола, может включать в себя частицы с разбросом по грансоставу. Поэтому для приготовления окончательного ВУТ может потребоваться классификация выходящей из вибромельниц суспензии для выделения частиц с подходящим грансоставом и превышающим его (для вибромельниц такая классификация необходима). Подобная классификация приводит к изменению соотношения твёрдое/жидкое, что, впоследствии, требуется корректировать дополнительными мерами. При использовании гидроударного узла мокорого помола необходимость классификации водуогольной суспензии отсутствует: в силу принципа помола грансостав на выходе правильно настроенного ГУУМП практически идентичен для широкого диапазона марок углей. Одновременно с помолом, ГУУМП осуществляет гомогенизацию водоугольной суспензии, устраняя неравномерности распределения частиц угля внутри суспензии.В ряде случаев стадии мокрого помола в состав ВУТ могут быть включены различные добавки, необходимые для увеличения статической стабильности ВУТ, снижения вязкости или др. Также, на данной стадии могут быть включены различные отходы производства: мазутные, канализационные и др.Как указано выше, третья стадия (гомогенизация) необходима для придания ВУТ гомогенных свойств. В ряде случаев на данной стадии в состав ВУТ могут быть внесены дополнительные добавки, в т.ч. пластификаторы и стаблизаторы.

Измеряемые параметры качества ВУТ

Основным сырьём для приготовлении ВУТ является уголь. Фактически, ВУТ это изменённое состояние угля. Равно как и уголь, водоугольное топливо подлежит контролю его качества по измеряемым параметрам, которые не зависят от способа приготовления ВУТ. К таким параметрам относятся: Содержание твёрдого (массовая доля угля или влажность ВУТ) - Определяет теплотворную способность конечного продукта (ВУТ) - Изменяет вязкость ВУТ

Грансостав (дисперсность)

- Определяется способом сжигания, который планируется применить на объекте

Статическая стабильность

- Определеяет требования к технологическому регламенту хранения топлива, необходимость применения дополнительных реагенотов или других мер.

Вязкость

- Задаёт требвания к перекачивающему оборудованию (насосам) и определяет качество распыла топлива.

Остальные параметры (теплотворная способность, зольность, содержание серы и пр.) напрямую зависят указанных выше параметров ВУТ и характеристик угля. Для практических нужд данные парамтеры могут быть получены на основании данных об исходном угле.

ВУТ, приготовленное стандартным способом, можно подвергнуть дальнейшей деминерализации (например, методом флотации), что позволит получить два продукта: низкозольное ВУТ с содержанием золы менее 5% (ЭКОВУТ - термин, введённый Делягиным Г.Н.) и высокозольное с содержанием золы 50% и более.

Применение РИА для приготовления ВУТ

В связи с многократными вопросами Заказчиков публикуем разъяснения касательно применения роторных импульсных аппаратов (РИА) в процессе приготовления ВУТ. В соответствии с классической схемой приготовление ВУТ состоит из трёх основных этапов: дробление, мокрый помол, гомогенизация (см. здесь). Ключевой стадией является мокрый помол, когда уголь измельчается до необходимой фракции (обычно меньше 100...150мкм). Наиболее распространённым оборудованием мокрого помола до сегодняшнего дня были различного рода вибромельницы, заполненные шарами и стержнями. В начале 2000-х годов было также предложено использовать кавитационные аппараты для стадий мокрого помола и гомогенизации. Более подробно об особенностях применения вибромельниц и кавитаторов уже рассказано на блоге Жидкий Уголь (см. статьи от19.05.2008 и от 16.06.2008). В данных статьях, а также в выпуске №7 от 2010г журнала "Новости Теплоснабжения" (см.статью), показано, что водоугольная суспензия, прошедшая вибромельницы, требует дальнейшей классификации и гомогенизации (обычно в насосах-диспергаторах). Если использовать кавитаторы в качестве гомогенизаторов (КаВУТ), то приходится сталкиваться с низким запасом прочности мелющих элементов кавитаторов, при этом само явление кавитации, скорее всего, не участвует в процессе измельчения или коррекции грансостава. Основываясь на предыдущем опыте, а также учитывая свойства таких кавитационных аппаратов, как РИА, Амальтеа предлагает НЕ использовать данные устройства для обработки водоугольной суспензии, а только для предварительной водоподготовки. Т.е., в схеме, предалагемой Амальтеа, РИА установлен до оборудования второй стадии (ГУУМП - мокрый помол):

Рис.1. Схема приготовления ВУТ с использованием ГУУМП и РИА

Данная схема исключает износ РИА абразивными частицами угля, а сам РИА работает в штатном режиме: активация воды. Учитывая, что кавитационный эффект РИА приводит к увеличению pH воды (т.е. более щелочная), то активированная в РИА вода приобретает свойства ПАВ. Практический опыт применения такого включения РИА в схему приготовления (запатентовано) показал, что полученное ВУТ является более пластичным и более стабильным, даже без применения добавок.Если всё-таки в силу каких-либо причин требуется внесение добавок в воду (отходов ГСМ или мазута, пластификаторы/стабилизаторы и т.д.), то РИА обеспечит их тщательное равномерное перемешивание и гомогенизацию полученной эмульсии, без усложнения технологической схемы приготовления ВУТ.

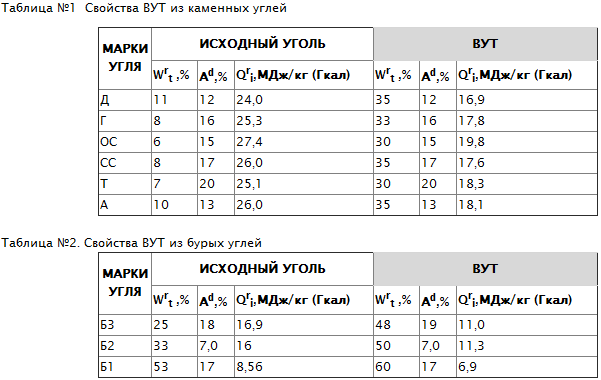

Характеристики ВУТ из различных углей

ВУТ, приготовленное из различных углей, обладает различными характеристиками: теплотой сгорания, влажностью, зольностью и т.д.Помимо данных характеристик, у ВУТ изменяется температура воспламенения.В Таблице 1 приведены типовые свойства ВУТ, полученного из каменного угля различных марок. Учитывая, что свойства углей различных месторождений могут изменяться, то и свойства ВУТ также будут отличаться.

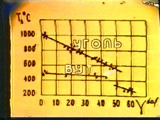

Приведённые в Таблицах 1 и 2 данные получены на основании реальных экспериментов, проведённых во ФГУП "Гидротрубопровод" в период проектирования и строительтсва углепровода Белово-Новостибирск вплоть до 1993г, а также позднее в Кузбассе.Гетерогенные реакции на поверхности угольных частиц приводят к интенсификации горения, а активация угольных частиц паром приводит к снижению температуры воспламенения углей, чем при сжигании пылевидного сухого угля. Для антрацитов температура вопсламенения снижается с 1000 градусов до 500, для газовых и длиннопламенных до 450, а для бурых до 200...300 градусов.

Особенности сжигания ВУТ

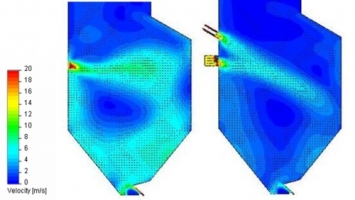

ВУТ возможно сжигать в большинстве существующих газомазутных и угольных котлах. На сегодняшний день испробовано более десятка типов паровых и водогрейных котлов, на которых произведено сжигание ВУТ. К таким котлам относятся: ДКВР, ДЕ, КЕ, БКЗ-50-40ГМ, БКЗ-35-40ГМ, БКЗ-75-40ГМ и др. В большинстве случаев используется факельное или вихревое сжигание. В зависимости от марок котлов и конкретной ситуации на объекте возможно сжигание ВУТ путём замены форсунок на износостойкие при работе на ВУТ в стандартных газомазутных горелках. ВУТ возможно сжигать в большинстве существующих газомазутных и угольных котлах. На сегодняшний день испробовано более десятка типов паровых и водогрейных котлов, на которых произведено сжигание ВУТ. К таким котлам относятся: ДКВР, ДЕ, КЕ, БКЗ-50-40ГМ, БКЗ-35-40ГМ, БКЗ-75-40ГМ и др. В большинстве случаев используется факельное или вихревое сжигание. В зависимости от марок котлов и конкретной ситуации на объекте возможно сжигание ВУТ путём замены форсунок на износостойкие при работе на ВУТ в стандартных газомазутных горелках. В некоторых случаях требуется изменение внутренней геометрии котла, что не требует существенных капитальных вложений и, как правило, укладывается в ежегодный бюджет, закладываемый на обслуживание котельной установки. Производимые изменения позволяют использовать вихревое горение, при котором происходит стабилизация горения и воспламенения за счёт подачи горячих продуктов горения в корень факела, что не просто позволяет внедрить ВУТ, но и  увеличить КПД котла при работе на мазуте (в случае перехода с ВУТ на мазут в качестве резервного топлива).Помимо факельного (в том числе вихревого) горения имеется значительный опыт одноступенчатого сжигания ВУТ в кипящем слое, что эффективно для котлов малой мощности и позволяет снизить зависимость эффективности горения ВУТ от качества исходного угля.Использование двуступенчатого сжигания ВУТ позволяет упростить процесс перехода с мазута и газа на ВУТ при модернизации котла, а также существенно упростить управление котлом за счёт внедрения несложной системы автоматизации.Конкретный способ сжигания ВУТ определяется в зависимости от ситуации: новое строительство, либо модернизация, состав исходного сырья и др.На котлах ТЭЦ-5 в Новосибирске на ВУТ работали 4 котла мощностью по 670 тонн пара в час. Модернизация котлов заключалась в установке угловых горелок взамен стандартных. Это позволило сжигать на котлах ВУТ, при этом осталась возможность использования сухой угольной пыли, газа и мазута. Камеры сгорания модернизации не подвергались.Износостойкость форсунок составила не менее 1000 часов. Важно отметить, что горение частиц угля происходит ДО испарения воды, входящей в состав ВУТ. При температуре около 1000 градусов, при которой происходит горение ВУТ, вода неизбежноразлагается на ионы H+ и OH-. В результате, разложившаяся вода выступает в роли окислителя в реакции горения ВУТ. Кроме того, активация частиц угля паром приводит к интенсификации горения и снижению температуры воспламенения угля, входящего в состав ВУТ.Горение капель ВУТ происходит с малым, 5...7% избытком воздуха, что аналогично горению мазута. увеличить КПД котла при работе на мазуте (в случае перехода с ВУТ на мазут в качестве резервного топлива).Помимо факельного (в том числе вихревого) горения имеется значительный опыт одноступенчатого сжигания ВУТ в кипящем слое, что эффективно для котлов малой мощности и позволяет снизить зависимость эффективности горения ВУТ от качества исходного угля.Использование двуступенчатого сжигания ВУТ позволяет упростить процесс перехода с мазута и газа на ВУТ при модернизации котла, а также существенно упростить управление котлом за счёт внедрения несложной системы автоматизации.Конкретный способ сжигания ВУТ определяется в зависимости от ситуации: новое строительство, либо модернизация, состав исходного сырья и др.На котлах ТЭЦ-5 в Новосибирске на ВУТ работали 4 котла мощностью по 670 тонн пара в час. Модернизация котлов заключалась в установке угловых горелок взамен стандартных. Это позволило сжигать на котлах ВУТ, при этом осталась возможность использования сухой угольной пыли, газа и мазута. Камеры сгорания модернизации не подвергались.Износостойкость форсунок составила не менее 1000 часов. Важно отметить, что горение частиц угля происходит ДО испарения воды, входящей в состав ВУТ. При температуре около 1000 градусов, при которой происходит горение ВУТ, вода неизбежноразлагается на ионы H+ и OH-. В результате, разложившаяся вода выступает в роли окислителя в реакции горения ВУТ. Кроме того, активация частиц угля паром приводит к интенсификации горения и снижению температуры воспламенения угля, входящего в состав ВУТ.Горение капель ВУТ происходит с малым, 5...7% избытком воздуха, что аналогично горению мазута.

Способы сжигания ВУТ

Водоугольное топливо, хотя и состоит из угля, является жидким топливом (Жидким Углём) и имеет вязкость, лишь немного

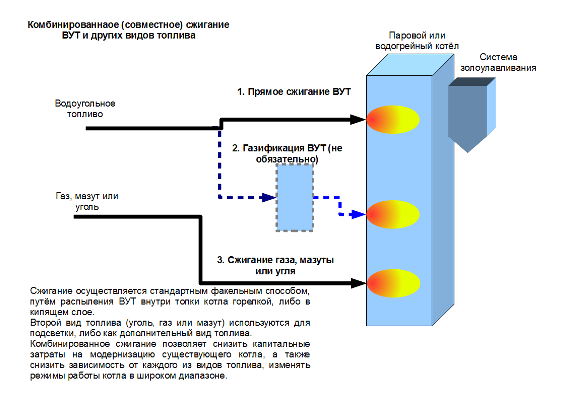

превышающую вязкость мазута: примерно 800...1000мПа*с по сравнению с 400...440мПа*с (до 44мм2/с) у мазута. Соответственно, способы подачи ВУТ в топку котла наиболее близки к способам подачи газа и мазута. Отличия состоят в учёте наличия абразивных частиц в ВУТ, а также конечного грансостава частиц угля в ВУТ. На сегодня можно выделить следующие способы сжигания:Классическое факельное сжигание с подачей ВУТ через горелки (центробежные, форкамерные, комбинированные и др.).Сжигание в кипящем слое (полностью или частичное).Сжигание с газификацией ВУТ (полной или частичной).Комбинированное сжигание с другими видами топлива: углём, газом, мазутом.1. Факельное сжиганиеФакельное сжигание ВУТ осуществляется по классической схеме: топливо подаётся под давлением через распыляющую горелку, соверешенно аналогично мазуту. Распыление ВУТ может производится как сжатым воздухом, так и паром - выбор производится в зависимости от типа котла и условий в котельной.Возможна промежуточная стадия газификации части ВУТ с целью подачи в котёл генератороного газа для стабильного горения ВУТ. Полностью самостоятельное сжигание ВУТ позволяет иметь только один источник энергии (уголь) и, следовательно, снизить затраты на содержание топливного хозяйства.

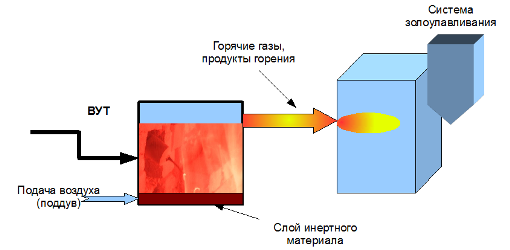

На первых порах использования ВУТ существовала проблема создания горелок, которые были бы устойчивы к абразивному истиранию частицами угля, входящими в состав ВУТ. В настоящее время инженеры отказываются от использования прямоточных горелок, а их износ составляет не менее 1500...2000 часов.К преимуществам факельного сжигания можно отнести простоту схемы, её масштабируемость для использования на котлах малой, средней и большой мощности. Кроме того, факельное сжигание при правильной организации горения позволяет добиться достаточно большого диапазона изменения мощностей котла (отношение max/min).При использовании факельного сжигания такие параметры ВУТ, как соотношение твёрдое/жидкое, тонина помола (грансостав), а также вязкость ВУТ должны быть как можно ближе к проектным значениям с целью сохранения стабильного воспламенения и горения ВУТ и сохранения высоких эксплуатационных характеристик котла (КПД, количество выбросов и др.).Данный способ был опробован на Новосибирской ТЭЦ-5 в 1989-93 годах, а также является единственным способом, используемиым в настоящее время на электростанциях в Китае. Сжигание ВУТ в кипящем слое. Данный способ предполагает распыление водоугольного топлива над предварительно  нагретым (примерно до 900C) слоем инертного материала (обычно - песок). Нагретый песок воспламеняет ВУТ, а продукты горения направляются через газоходы.Сжигание ВУТ в кипящем слое может быть использовано как самостоятельное сжигание. В этом случае вокруг котла должна быть смонтирована трубная система для нагрева теплоносителя.Для модернизации газомазутных котлов на использование ВУТ сжигание в кипящем слое может быть организовано независимо, в отдельно смонтированном предтопке (Рис.2). В этом случае сжигание ВУТ осуществляется в предтопке кипящего слоя. Горячие газы из предтопка поступают в топку котла, выступающего, фактически, в роли котла-утилизатора. Внутри предтопка возможна частичная газификация ВУТ. Полученный генератороный газ также сгорает внутри прелдтопка. нагретым (примерно до 900C) слоем инертного материала (обычно - песок). Нагретый песок воспламеняет ВУТ, а продукты горения направляются через газоходы.Сжигание ВУТ в кипящем слое может быть использовано как самостоятельное сжигание. В этом случае вокруг котла должна быть смонтирована трубная система для нагрева теплоносителя.Для модернизации газомазутных котлов на использование ВУТ сжигание в кипящем слое может быть организовано независимо, в отдельно смонтированном предтопке (Рис.2). В этом случае сжигание ВУТ осуществляется в предтопке кипящего слоя. Горячие газы из предтопка поступают в топку котла, выступающего, фактически, в роли котла-утилизатора. Внутри предтопка возможна частичная газификация ВУТ. Полученный генератороный газ также сгорает внутри прелдтопка. С целью снижения размеров предтопок должен быть выполнен из материалов, способных выдержать высокую энергонапряжённость. В связи с этим в большинстве случаев использование предтопков кипящего слоя применимо для котолов с мощностью примерно до 5МВт. Дополнительным лимитирующим фактором является попадание минеральной части угля (золы) непосредственно в инертный материал, что затрудняет её утилизацию. Кроме того, необходимо обеспечивать постоянную стабильную подачу песка в кипящий слой для обеспечения стабильных режимов работы котла.К положительным характеристикам способа является низкая чувствительность к грансоставу ВУТ, а также невысокие требования к распыливающей форсунке.

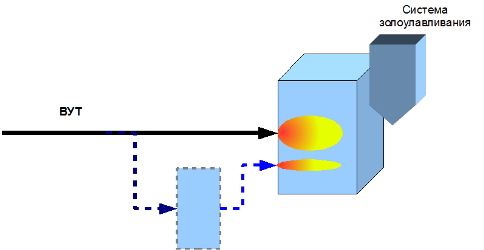

Совместное сжигание с другими видами топлива. Наиболее приемлемым способом при использовании ВУТ на уже существующих объектах (т.е., при модернизации) является совместное сжигание ВУТ с уже используемыми видами топлива: газ, мазут или уголь. В этом случае ВУТ подаётся в котёл через одну или несколько горелок. В случае газомазутного котла второе топливо (газ или мазут, а также пылеуголь) подаются через другю (-ие) горелки. Точное соотношение ВУТ/газ или ВУТ/мазут определяется на стадии аэродинамического и теплового расчёта котла.На угольных котлах со слоевым сжиганием уголь по-прежнему подаётся на колосниковую топку, а ВУТ подаётся через одну или несколько горелок, расположенных над колосниковой топкой. Такая схема была реализована, например, на котле КВТС-20, где наиболее оптимальное соотношение ВУТ/уголь составило 70%/30%. мазут или уголь. В этом случае ВУТ подаётся в котёл через одну или несколько горелок. В случае газомазутного котла второе топливо (газ или мазут, а также пылеуголь) подаются через другю (-ие) горелки. Точное соотношение ВУТ/газ или ВУТ/мазут определяется на стадии аэродинамического и теплового расчёта котла.На угольных котлах со слоевым сжиганием уголь по-прежнему подаётся на колосниковую топку, а ВУТ подаётся через одну или несколько горелок, расположенных над колосниковой топкой. Такая схема была реализована, например, на котле КВТС-20, где наиболее оптимальное соотношение ВУТ/уголь составило 70%/30%.

К преимуществам такого сжигания относятся минимальные затраты на модернизацию котла при одновременной организации стабильного горения ВУТ. Также, наличие второго топлива (газа, мазута, угля), выполняющего роль "подсветки", снижает требования к горелке ВУТ.Доля ВУТ составляет более 50%, что означает снижение топливных затрат при замещении мазута, а за пределами РФ - и газа.К недостаткам комбинированного метода относится необходимость содержания двух топливных хозяйств: мазутного и ВУТ или газового и ВУТ. Это компенсируется большей гибкостью для владельцев котла при использовании того или иного вида топлива в различное время суток, либо в связи с сезонными изменениями нагрузки.

Хранение

ВУТ, приготовленное в соответствии с корректно составленным регламентом, хранится не менее 30 суток. Использование дополнительных процедур может практически неограниченно увеличить срок хранения ВУТ.Для хранения ВУТ на сегодня возможно использование существующих мазутных ёмкостей (например, 1000 или 5000 куб.м). ВУТ, приготовленное с соблюдением гранулометрического состава, массовой доли угля и чётко подобранным реагентом пластификатором не расслаивается в течение длительного времени. ажно отметить, что в зимнее время ВУТ необходимо хранить при положительной температуре, что существенно снижает потребность в паре, обычно используемом для обогрева мазутных цистерн до температуры 70 градусов. Примером хранения ВУТ в больших ёмкостях является хранение ВУТ осуществлялось в ёмкостях 5000 куб.м и 20000 куб.м. в период эксплуатации углепровода Белово-Новосибирск.

Источник: http://vodougol.ru |